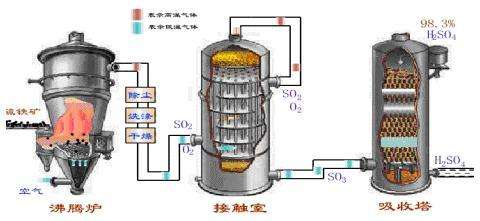

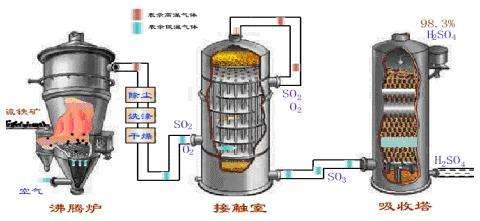

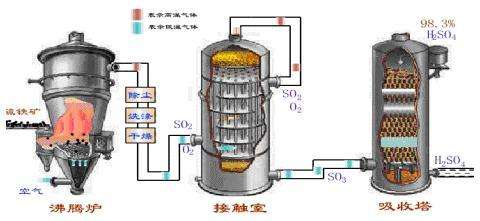

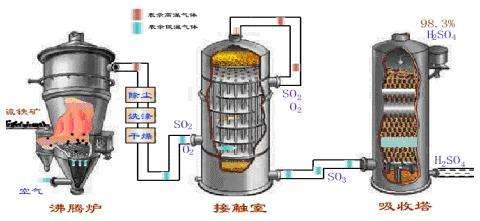

分直筒型炉和上部扩大型炉两种:

①�筒型炉。多用于有色金属精矿的焙烧,焙烧强度较低,炉膛上部不扩大或略微扩大,外观基本上呈圆筒型。

② 上部扩大型炉。早期用于破碎块矿(作为硫酸生产原料开采的硫铁矿,多成块状,习惯称块矿)的焙烧。后来发展到用于各种浮选矿(包括有色金属浮选精矿、选矿时副产的含硫铁矿的尾砂,以及为了提高硫铁矿品位而通过浮选得到的硫精矿,这些矿粒度都很小)的焙烧,焙烧强度较高。

a.温度 提高温度有利于增加O2通过氧化层的扩散速率,可加快FeS焙烧速率,提高FeS2 分解速率。但温度太高,使矿料熔融,引起炉内结疤,破坏了炉内正常操作。焙烧温度控制在850—950℃。

b.矿粒度 矿粒度决定气固相接触表面积和O2通过氧化铁层的扩散阻力。矿粒度小,接触面积越大,O2易扩散到矿粒内部,提高焙烧反应速率。矿粒度小会导致炉气含矿尘多,给净化带来困难。矿粒度过大又会引起沸腾层不稳定,所以一般矿粒度直径要求不超3mm。

C.氧浓度 O2浓度增加,可加快O2通过矿粒表面氧化铁层的扩散速度,提高硫铁矿焙烧速率。氧浓度过高,生成的SO2在Fe2O3的催化作用下变为SO3,生成的酸雾多,加重净化负荷,供氧不足,炉温控制不住,且影响物料的焙烧度。

主要是焙烧强度、沸腾层高度、沸腾层温度、炉气成分等。

① 焙烧强度:

沸腾焙烧能力与炉膛面积成正比,一般矿物焙烧强度0.5~0.6*㎡/小时*吨,焙烧强度与物料的成分、颗粒大小都有关系。

② 沸腾层高度 即炉内排渣溢流堰离风帽的高度,一般为0.9~1.5m。

③ 沸腾层温度 随硫化矿物、焙烧方法等不同而异。例如:锌精矿氧化焙烧为1070~1100℃,而硫酸化焙烧为900~930℃;硫铁矿的氧化焙烧温度为750~800℃。

④ 炉气成分 硫铁矿氧化焙烧时,炉气中二氧化硫13%~13.5%,三氧化硫≤0.1%。硫酸化焙烧,空气过剩系数大,故炉气中二氧化硫浓度低而三氧化硫含量增加。

根据炉气中杂质的种类和特点,可用U形管除尘、旋风分离器降尘、降温、水洗(或酸洗)、电除尘、干燥等净化方法逐级进行分离。

大于100um的矿尘,可依赖矿尘重力自然沉降或借助惯性力作用强制分离。在焙烧炉后连接直管或U形管来实现。旋风除尘可分离10—100um的矿尘。构造如图2—4所示。旋风分离器结构简单,应用范围广,压力损耗大。

0.5—50um的矿尘,采用水洗除尘方法。文氏管洗涤除尘。通常在文氏管后还联接一旋风分离器,将捕集了矿尘的液滴从气体分离出来。图2—5为文氏管洗涤器。文氏管结构简单,制造方便,分离效率高于旋风分离器,缺点是压力损失较大。

电除尘利用气流通过高压直流电场,小于0.5um的矿尘与气体分离。图2—6为管式电除尘器图,除尘效率高,阻力小,生产能力大,投资较大。

以上是同兴科技为您介绍焙烧炉的新闻资讯,更多资讯请继续关注我们官网,服务电话:18553838182