沸腾焙烧炉,又称流化床焙烧炉,简称沸腾炉。用固体流态化技术焙烧硫化矿的装置。焙烧过程有反应热放出,产生含有二氧化硫的气体主要用来制造硫酸,矿渣则用作冶金原料。硫化矿沸腾焙烧技术是50年代初联邦德国的巴登苯胺纯碱公司和美国的多尔公司分别开发的。目前,全球上容积大的硫铁矿沸腾焙烧炉在西班牙的福雷特公司帕洛斯工厂的硫酸装置内,于1982年建成,其炉床面积为123㎡,容积为2800m

3,设计生产能力为日产910~1000t硫酸。

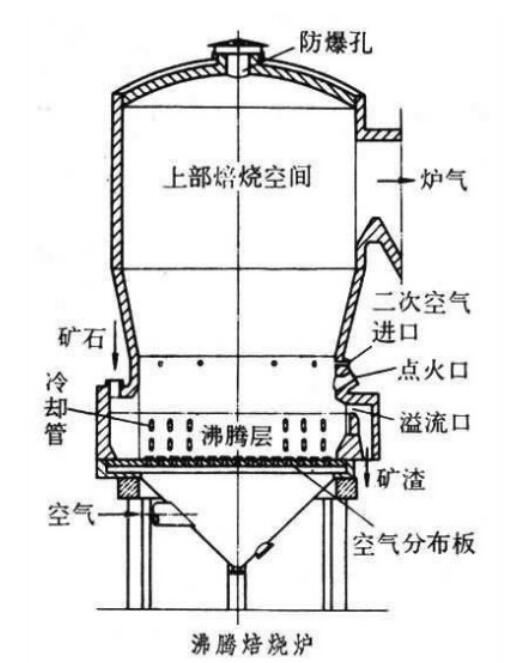

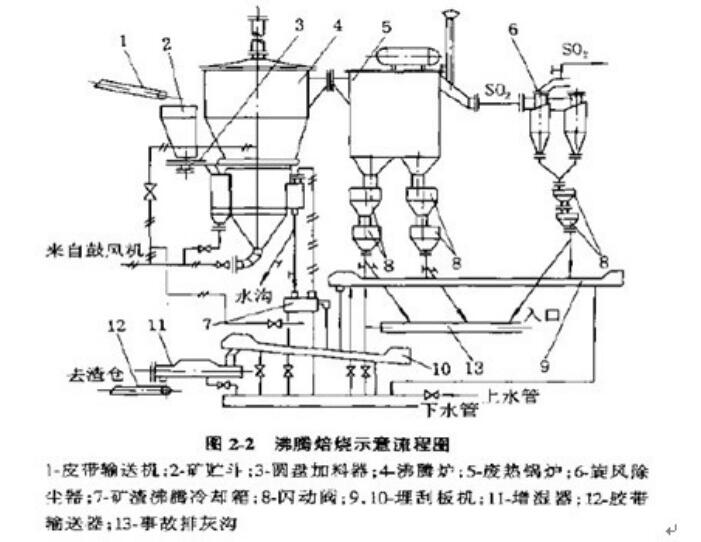

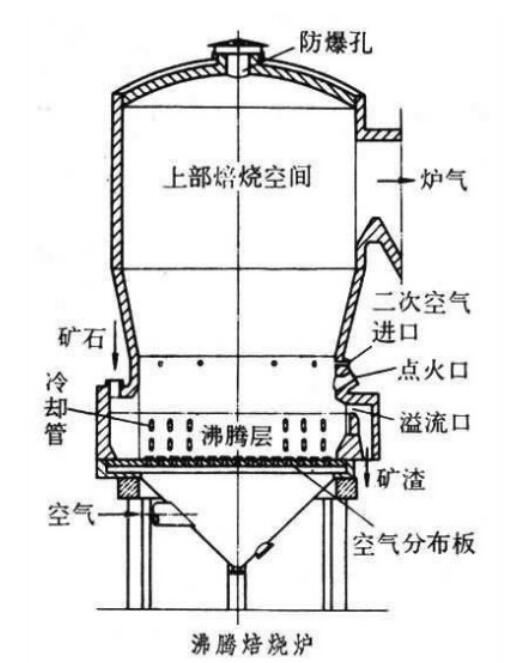

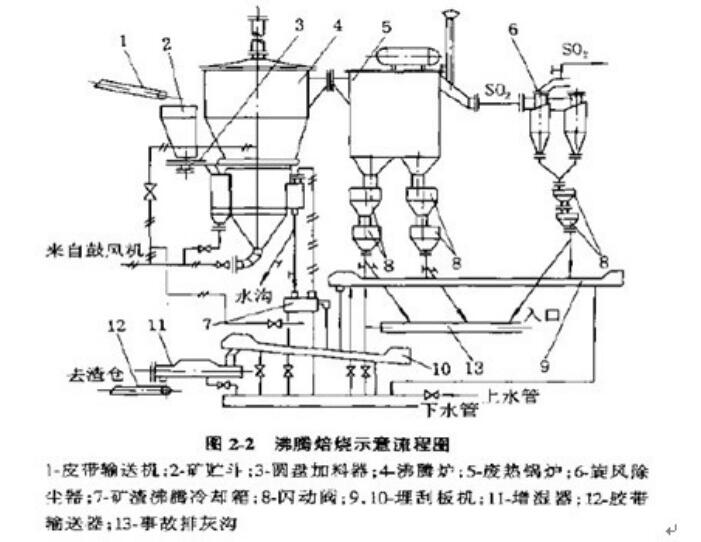

沸腾焙烧炉炉体(见图)为钢壳内衬保温砖再衬耐火砖构成。为防止冷凝酸腐蚀,钢壳外面有保温层。炉子的底部是风室,设有空气进口管,其上是空气分布板。空气分布板上是耐火混凝土炉床,埋设有许多侧面开小孔的风帽。炉膛中部为向上扩大的圆锥体,上部焙烧空间的截面积比沸腾层的截面积大,以减少固体粒子吹出。沸腾层中装有废热锅炉的冷却管,炉体还设有加料口、矿渣溢流口、炉气出口、二次空气进口、点火口等接管。炉顶有防爆孔。

分直筒型炉和上部扩大型炉两种:

1、直筒型炉。多用于有色金属精矿的焙烧,焙烧强度较低,炉膛上部不扩大或略微扩大,外观基本上呈圆筒型。

2、上部扩大型炉。早期用于破碎块矿(作为硫酸生产原料开采的硫铁矿,多成块状,习惯称块矿)的焙烧。后来发展到用于各种浮选矿(包括有色金属浮选精矿、选矿时副产的含硫铁矿的尾砂,以及为了提高硫铁矿品位而通过浮选得到硫精矿,这些矿粒度都很小)的焙烧,焙烧强度较高。

操作指标:

操作指标:

主要是焙烧强度、沸腾层高度、沸腾层温度、炉气成分等。

1、焙烧强度

习惯上以单位沸腾层截面积一日处理含硫35%矿石的t数计算。焙烧强度与沸腾层操作气速成正比。气速是沸腾层中固体粒子大小的函数,一般在 1~3m/s范围内。一般浮选矿的焙烧强度为15~20t/(㎡·d);对于通过3×3mm的筛孔的破碎块矿,焙烧强度为30t/(㎡·d)。

2、沸腾层高度

即炉内排渣溢流堰离风帽的高度,一般为0.9~1.5m。

3、沸腾层温度

随硫化矿物、焙烧方法等不同而异。例如:锌精矿氧化焙烧为1070~1100℃,而硫酸化焙烧为900~930℃;硫铁矿的氧化焙烧温度为850~950℃。

4、炉气成分

硫铁矿氧化焙烧时,炉气中二氧化硫13%~13.5%,三氧化硫≤0.1%。硫酸化焙烧,空气过剩系数大,故炉气中二氧化硫浓度低而三氧化硫含量增加。

1、 焙烧强度高;

2、 矿渣残硫低;

3、 可以焙烧低品位矿;

4、 炉气中二氧化硫浓度高、三氧化硫含量少;

5、 可以较多地回收热能产生中压蒸汽,焙烧过程产生的蒸汽通常有35%~45%是通过沸腾层中的冷却管获得;

6、 炉床温度均匀;

7、 结构简单,无转动部件,且投资省,维修费用少;

8、 操作人员少,自动化程度高,操作费用低;

9、 开车迅速而方便,停车引起的空气污染少。但沸腾炉炉气带矿尘较多,空气鼓风机动力消耗较大。